全国免费服务热线

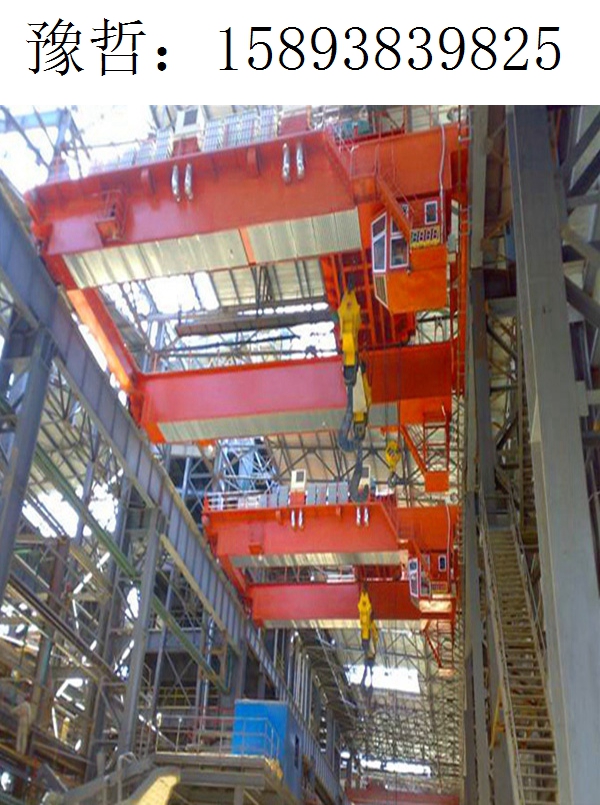

抓斗桥式起重机的作业现场,钢铁巨臂的每一次起落都遵循着精准的循环节拍。这个从“空斗出发”到“满载回归”的完整作业循环,就像一套流畅的舞蹈动作,串联起取料、转运、卸料、复位四大核心环节。读懂这套循环的内在逻辑,不仅能看清设备高效运转的秘密,更能通过优化节拍衔接,让每一次作业都既安全又高效,成为生产线上稳定的“效率引擎”。

空斗精准下潜与物料抓取,是作业循环的“起始节拍”,也是决定循环效率的基础。作业开始前,操作员会通过大车、小车的协同移动,将抓斗精准定位到料堆正上方,这一步就像篮球运动员瞄准篮筐,偏差分毫都可能影响抓料效果。随后,支持绳缓缓下放,闭合绳适度放松,抓斗在自重作用下张开“颚瓣”,稳稳探入料堆——针对不同物料,抓取动作还有讲究:面对铁矿石这类坚硬散料,会控制下潜深度让颚瓣充分嵌入,再收紧闭合绳强力咬合;遇到粮食、煤炭等流动性物料,则会放慢下潜速度,避免物料飞溅;而抓取生活垃圾这类黏性物料时,还需预留颚瓣闭合余量,防止物料粘连导致漏料。曹妃甸港的技术团队更是摸索出“奇偶成行、隔行抓取”的技巧,让抓斗抓料更饱满,从源头提升循环效率。

满载提升与平稳转运,是作业循环的“核心节拍”,考验着设备的协同控制能力。抓斗闭合确认抓牢物料后,支持绳与闭合绳同步收紧,将满载物料缓缓提升——这里有个关键的“试吊”环节:当物料离地面100-200毫米时暂停,检查抓斗闭合牢固度、钢丝绳受力是否均匀,确认无异常后再继续提升,这一步就像登山前检查登山绳,是避免中途坠落的关键防线。提升至安全高度后,大车、小车启动转运,此时操作员会控制运行速度,避免急停急起导致物料晃动洒落;智能改造后的设备更厉害,能通过系统自动规划抛物线路径,让抓斗边提升边移动,省去单独调整高度的时间,大幅压缩转运耗时。在酒钢的水渣处理现场,无人化抓斗行车还能通过视频监控和料面检测,自动避开作业区域的水蒸气干扰,精准把控转运路线。

精准卸料与空斗复位,是作业循环的“收尾节拍”,直接影响下一轮循环的衔接效率。转运至卸料点上方后,抓斗先缓慢下降至合适高度,再放松闭合绳让颚瓣张开卸料:卸入料斗时会控制下降高度,避免物料冲击导致扬尘;装入运输车辆时则会微调位置,确保物料均匀分布,减少车辆二次整理的麻烦。卸料完成后,不会让抓斗完全张开,而是适度收紧闭合绳让颚瓣保持半张状态,既能避免返程时晃动过大,也能为下一轮抓取快速做好准备。随后,空斗沿着优化后的路径返回料堆区域,完成一次完整循环,紧接着开启下一轮作业——整个过程就像接力赛跑,每一个节拍衔接越顺畅,整体作业效率就越高。

作业循环的效率提升,藏在每一个节拍的细节优化里。比如通过优化抓斗设计,让颚瓣开合更迅速;借助智能调度系统,规划最优转运路径,减少空驶时间;在连续作业场景中,还能实现多台设备协同循环,一台抓取时另一台转运,让循环无缝衔接。科远智慧为金利金锌打造的无人抓斗行车系统,就是通过智能规划抓料顺序、动态调整作业节拍,实现了原料库全流程无人化连续作业,大幅提升了循环效率。反之,若某个节拍出现卡顿——比如抓取时频繁空抓、转运时路径绕远、卸料时反复调整位置,都会拉长单循环时间,降低整体产能。

抓斗桥式起重机的作业循环,本质是“精准控制”与“高效衔接”的结合。从空斗下潜的精准定位,到满载转运的平稳操控,再到卸料复位的顺畅衔接,每一个环节都缺一不可。通过读懂这套循环节拍,优化细节、补齐短板,就能让钢铁巨臂的每一次循环都更高效、更安全,成为工业生产中不可或缺的“高效搬运伙伴”。